Berührungslose Oberflächenprüfung auf Metallflächen mit Turnkey-Lösungen

Bei der berührungslosen Oberflächenprüfung auf Metallflächen geht es darum, die Qualität der Oberfläche von Metallblechen und -walzen objektiv zu messen und zu bewerten. Traditionell wird die Qualität manuell durch das menschliche Auge und spezielle Lampen geprüft, was jedoch nur eine qualitative Aussage erlaubt. Eine objektive 3D-Oberflächenmessung ermöglicht dagegen eine quantitative Aussage über die Anzahl und Größe von Oberflächendefektenauf einer Fläche.

Warum ist die Detektion der Oberflächenbeschaffenheit bei Metallblechen- und Walzen so wichtig?

Eine genaue Detektion der Oberflächenbeschaffenheit von Metallblechen und -walzen ist von großer Bedeutung, da Oberflächendefekte sich auf das Endprodukt übertragen können wie zum Beispiel:

- Walzen in der Papierherstellung, Defekte der Oberfläche beeinträchtigen die Qualität des hergestellten Papiers.

- Bei ebenen Blechen aus Edelstahl, wie sie zum Beispiel im Sichtbereich bei Küchen und Haushaltsgeräten verarbeitet werden, sind Oberflächenfehler sofort sichtbar.

Die Herstellung von Metallwalzen erfordert eine hohe Oberflächenqualität und Rundlaufgenauigkeit, da diese oft in Produktionsanlagen für Bahnmaterial (Papierherstellung) eingesetzt werden. Daher beeinflusst die Qualität der Walzenoberfläche auch maßgeblich die Qualität der produzierten Bahnmaterialien. Eine Walzenoberfläche frei von Defekten, ist daher unerlässlich.

Einsatz von hochpräzisen Walzen in der Industrie:

- Kalanderwalzen und Glättwalzen in der Gummi- und Kunststoffindustrie

- Profilwalzen in der Stahlindustrie

- CFK-Walzen in der Druckindustrie

- Prägewalzen für die Lebensmittelindustrie

Welche Oberflächendefekte müssen in der Qualitätssicherung geprüft werden?

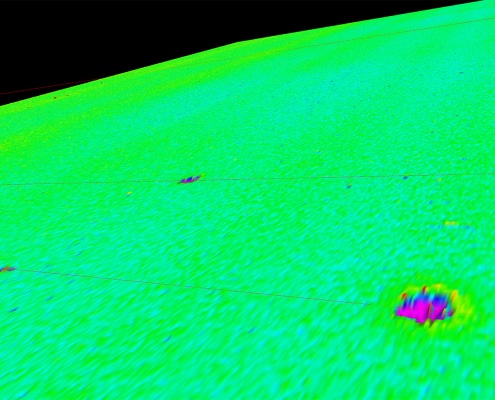

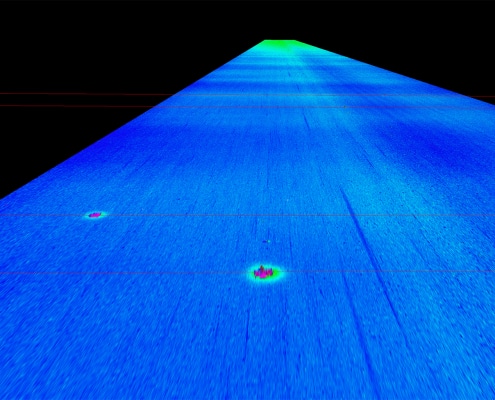

Bei Walzen für Bahnmaterial und Flachblechen müssen folgende Oberflächendefekte identifiziert werden: Kavitäten, Kratzer, Dellen und Auswölbungen.

Um eine geringe Oberflächenrauheit und einen hochglänzenden Effekt zu erreichen, werden die Walzen teilweise nachbearbeitet. Da diese Oberflächenfehler oft im Bereich von 0,5 mm oder kleiner liegen, ist eine manuelle Erkennung mit dem bloßen Auge nahezu unmöglich.

Wenn diese Oberflächendefekte erst beim Endkunden in der Bahnproduktion entdeckt werden, muss ein zeitaufwendiger und kostenintensiver Nachbesserungsprozess in den Herstellerwerken eingeleitet werden. Die Herstellung großer Walzenmit einem Durchmesser von etwa 2 m und einer Länge von bis zu 10 m ist sehr aufwendig und das Aus- und Einbauen kann schwierig sein. Allein die Transportkosten können im fünfstelligen Bereich liegen. Eine automatisierte inline 3D-Qualitätskontrolle kann diesen hohen zeitlichen und finanziellen Aufwand bei der Walzenproduktion in der Qualitätssicherung wesentlich reduzieren.

Vorteile der Lasertriangulation in der Oberflächenprüfung – eine Fallstudie

Ein Fallbeispiel aus der Projektpraxis zeigt die Vorteile einer Oberflächenprüfung mit Lasertriangulation. Ein Kunde, der Walzen für die Papierindustrie produziert, hatte den Wunsch nach einem Retrofit seiner Rundschleifmaschine mit einerInline-Oberflächeninspektion. Die Prüfzeit sollte dabei unter 60 Minuten liegen und eine robuste und vollständige Detektion der Oberflächeneigenschaften ermöglichen. Die Lasertriangulation konnte diese Anforderungen erfüllen und ermöglichte zudem eine einfache Ortsbestimmung der Defekte im Nachgang. Eine Anbindung an die Proprietäre Maschinensteuerung mit Positionsinformationen erschien aus technischer Sicht zu komplex. Mit der Lasertriangulationkonnten somit Zeit und Kosten in der Qualitätssicherung gespart werden.

QuellTech Lösung für die Oberflächenprüfung von Metallwalzen

QuellTech hat eine Lösung entwickelt, um Oberflächendefekte auf Metallwalzen zu detektieren. Dabei wird ein hochauflösender Q6 Laser Linienscanner mit einer Auflösung von bis zu 3 µm eingesetzt. Der Scanner mit 4096 Pixel/Profil und einer hohen Scanrate von bis zu 14 kHz wird auf den Werkzeughalter der Rundschleifmaschinemontiert. Die QuellTech Software zur Messauswertung der 3D Punktwolke wird auf einem industriellen Messrechner auf dem Bedienerstand installiert.

Eine speziell entwickelte Softwarelösung zeichnet nur die Fehler auf, die außerhalb der zulässigen Toleranz liegen. Somit kann die gesamte Walzenoberfläche in einem spiralförmigen Verfahren berührungslos vermessen und aufgenommen werden. Nach der Qualitätsendkontrolle wird die gesamte Walzenoberfläche als Datei aufgezeichnet und in Sektoren als Image Dateien zur Ansicht gespeichert. Nur die Defekte und ihre Position auf der Längsachse werden für die Endkontrolle gespeichert. Zur nachträglichen Lokalisierung der Oberflächenfehler auf der Walze wird ein spezieller Algorithmus eingesetzt, der mithilfe der Vorschubgeschwindigkeit und des Zeitstempels der Oberflächeninspektion die Y-Koordinate des Fehlerorts anzeigt. Optional kann ein Farbmarkierungssystem installiert werden, das den Fehlerort markiert. Die von QuellTech entwickelte Benutzersoftware ermöglicht eine Auswertung vom Rundlauf der Walze. Mit diesen Daten lässt sich der Rundlauf der Walze weiter optimieren.

Vorteile der QuellTech Lösung für die Oberflächeninspektion von Metall

- Inline 3D Oberflächeninspektion von Metalloberflächen wie Blech-Tafeln und Walzen

- Retrofit-Möglichkeiten für bestehende Maschinen und Anlagen

- Objektive Einstufung von Metalloberflächen in Qualitätsklassen

- Dokumentation der Oberflächendetektion für eine umfassende Qualitätskontrolle

- Verbesserung der Produktqualität durch zuverlässige Qualitätssicherung

- Trendanalyse der Maschinenlager für vorausschauende Wartung (Präventive Instandhaltung)

- QuellTech Tunrkey-Lösungen erleichtert und beschleunigt die Implementierung in Projekten der Metallverarbeitung

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen

QuellTech GmbH

QuellTech GmbH